Por Marcelo R. Cimino Argondizzo

El pasado 2 de junio, con motivo de la ceremonia de arribo al país del Patrullero «Contraalmirante Cordero (P-54)», tuvimos la oportunidad de acercarnos al jefe del Estado Mayor General de la Fuerza Aérea Argentina, Brigadier General Xavier Isaac, quien de manera muy amable accedió a conceder, allí mismo, una entrevista.

Con la simpatía que lo caracteriza, el jefe del Arma aérea no solo respondió todas nuestras requisitorias, sino que, además, daba pie al intercambio de pareceres. Entre tantas preguntas y respuestas, le planteamos nuestras inquietudes respecto a la recuperación del sistema de armas A-4AR, puesto que, en rigor de la verdad, nos era muy difícil entender que a la fecha se pudiera hacer con los Figthinghawk, lo que en años no se pudo hacer.

Sin vacilar, el Brigadier General Xavier Isaac, nos indicó que nos organizáramos y tomemos contacto con Relaciones Institucionales del Arma. A esa altura Gaceta Aeronáutica y Pucará Org. ya eran parte de la charla.

Apenas unos pocos días después, la Fuerza Aérea Argentina organizó una visita para medios especializados, que se dio a conocer como «Despliegue Río IV – Villa Reynolds». Misma que, en próximas entregas detallaremos como corresponde, por lo destacado del agasajo.

Sin más rodeos

En estos dos últimos años, sucedieron sendos aciertos logísticos, y en función de ellos, en 2021, la jefatura del Arma dio la orden de reactivar el sistema Figthinghawk. De manera tal que, surgió una nueva sinergia entre el Área Material Río Cuarto (AMRIV), la V Brigada Aérea y a su vez el Grupo Técnico 5 (GT5) de dicha Unidad de combate.

En principio, el Área Material Río Cuarto delegó en el Grupo Técnico 5, la función de realizar inspecciones ASPA (AIRCRAFT SERVICE PERIOD ADJUSTMENT PROGRAM), de manera de ampliar los recursos y capacidades de mantenimiento. Estas tareas, se realizan bajo la supervisión de inspectores del AMRIV. Puesto que, la filosofía del diseño del Douglas A-4 corresponde a la de una aeronave embarcada monoreactora, es decir, con intervalos más frecuentes (cada 200 hs).

Donde las novedades deben solucionarse en el portaaviones mismo, prescindiendo de un centro de mantenimiento más completo en tierra. Para el caso de nuestros A-4AR y OA-4AR, se utiliza el mismo criterio. Tal es así que, el GT5 además de los escalones habituales y los propios de línea caliente, se sumaron otras intervenciones de mayor complejidad. Mientras que el AMRIV, ahora se concentra en Inspecciones Mayores y el sostenimiento sistémico de la flota.

Elementos Críticos

Históricamente, nuestro sistema de armas Douglas A-4 AR/OA-4 AR Fightinghawk presentó problemas en tres sistemas críticos. Estos son, el sistema de “Cartuchería”, el cual comprende el paquete pirotécnico del sistema de eyección. El sistema Generardor/Rectificador de la aeronave, y el conjunto Tubo de Chorro (Engine /jet pipe joint).

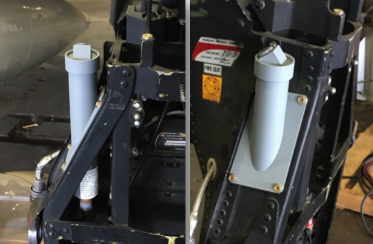

En el caso de la «Cartuchería»; la solución al mayor «quiebre logístico» vino de la mano de la firma estadounidense Task Aeroespace, quien, desde hace apenas unos años, creó una línea de negocios pensada en las flotas de Northrop F-5 y Douglas A-4. Este fabricante elabora dispositivos accionados por cartucho y dispositivos accionados por propulsor (Cartridge Actuated Devices and Propellant Actuated Devices – CAD/PAD). Además, se encarga de la gestión de los elementos vencidos, brinda capacitaciones en mantenimiento de asientos eyectables y tiene el respaldo de ser proveedora del gobierno de su país.

Con nuestros Fightinghawk, en principio realizó pruebas en los cartuchos y asociados en existencia, y en base a los resultados obtenidos documentó una extensión de servicio, para luego comenzar a proveer nuevos elementos a requerimiento.

Por otra parte, el AMRIV ya seleccionó un grupo de técnicos, quienes se encuentran en espera de viajar a la sede de Task , donde recibirán los cursos para el mantenimiento integral del asiento Douglas ESCAPAC 1C-3 en Río Cuarto. De esta manera, el componente estructural y accesorios -que ya se recorría en el AMRIV- tendrá, además, capacidad propia en el manejo de los elementos pirotécnicos. Mientras que, arneses y velamen (textiles), los proveerá FAdeA, quien hace 8 años recuperó la línea de fabricación.

En el caso del VISAC, Generador/Rectificador Allied Signal; el mismo, genera una potencia de 20 Kva, y siempre fue un sistema problemático en los A-4M. Puntualmente, el VISAC original, consta de un sinnúmero de plaquetas propensas a fallar. Dentro del componente actúan una parte generadora y una parte rectificadora, cuya disposición interna es muy compacta, la cual tiende a ocasionar una superposición de frecuencias. Y aunque no llega a entrar en resonancia, sucede que la frecuencia natural del motor (de la aeronave), coincide con la del generador en algunas revoluciones, produciendo picos que quiebran la estructura, causando graves roturas. Este es un problema detectado ya hace varios años.

Fue a través de un proceso de ingeniería inversa, que se estudió y desmenuzó el problema. como resultado, se procedió a cambiar las masas y rigidizar el sistema, separando la parte generadora de la parte rectificadora. Mientras que, se extendió un chicote para que tuvieran continuidad eléctrica, y a su vez, se reforzó el acople del generador al motor haciéndolo más rígido. Logrando así, solucionar este problema recurrente con el VISAC. Por su parte, el Área Material Quilmes (AMQ), que es quien se encarga del sostén de esta clase de elementos, desarrolló un banco de pruebas específico mediante el cual, se encuentra interviniendo y recuperando los Generadores.

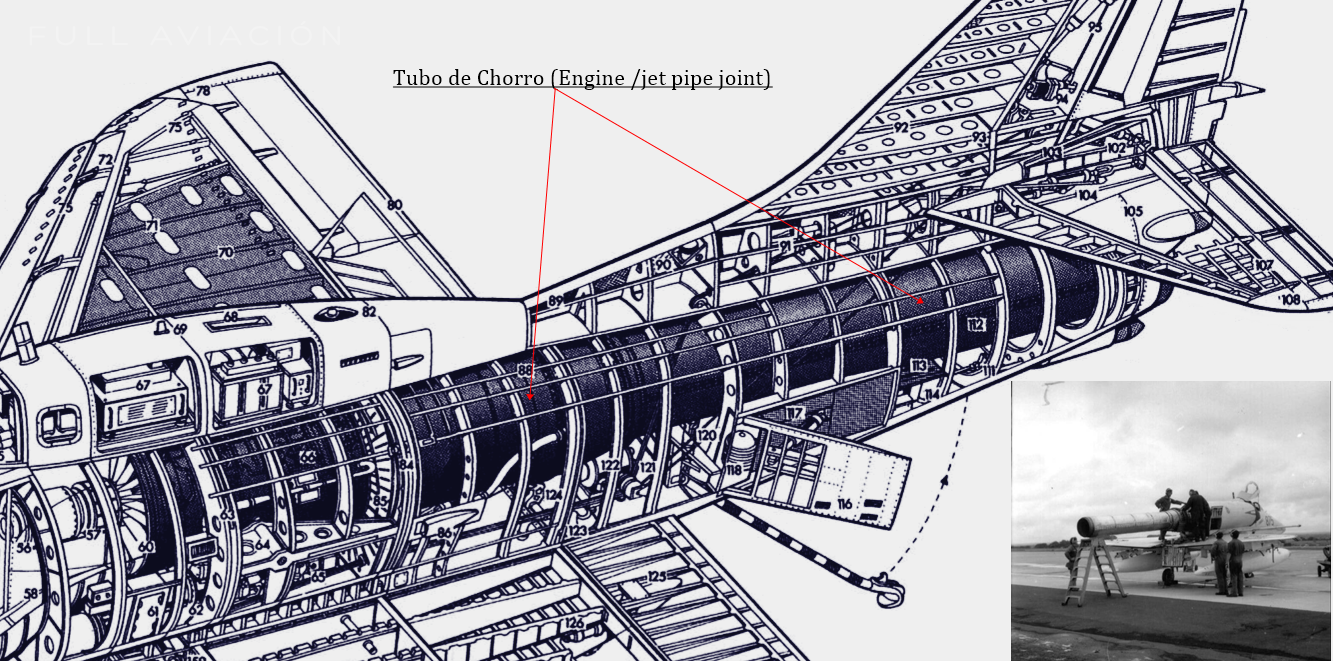

Conjunto Tubo de Chorro (Engine /jet pipe joint); el mismo tiene como función dirigir el flujo de gases del motor hacia atrás, de manera tal que evite la generación de turbulencia, al tiempo de imprimir mayor velocidad a la salida de los gases (ver imagen descriptiva). Donde el cono colector de gases se encuentra directamente detrás del motor del avión y en el caso del A-4, posee una disposición de fuelle, lo que permite ciertas libertades de movimiento durante el mantenimiento y a la vez atenuar la dilatación por acción térmica. Compensando así el estrés y las deformaciones del material.

Por su parte, el conjunto «tubo de chorro» se construye usando chapas cuyas aleaciones poseen alto porcentaje de níquel (58% mínimo) en su composición. En nuestros Figthinghawk, hay conjuntos fabricados en inconel 625, y otros fabricados en acero inoxidable 347. Cabe destacar que, estas son super aleaciones de alto nivel de resistencia mecánica, térmica y corrosiva. Que trabajan por encima de los 800 °C.

Más allá de lo tedioso de los datos vertidos, es necesario señalarlos, dado que, si bien estos materiales son manejables, estamos hablando de metales especiales y procesos metalúrgicos específicos.

En el caso de los A-4AR argentinos, muchos conjuntos jet pipe presentan fisuras, las mismas son reparables sin mayor problema. No obstante, la soldadura de unión entre el fuelle y el motor es difícil de replicar. Hasta aquí, se ha ido zanjando el problema con las existencias en stock y pericia de nuestros profesionales técnicos. En aras de superarse, el AMRIV se encuentra desarrollando paralelamente un proceso de soldadura específico, que facilite y estandarice la operación. Cabe agregar que, de ser necesario, en la industria privada argentina existe la capacidad realizar soldaduras complejas.

- Hasta aquí los Elementos Críticos del Sistema. En nuestra segunda entrega, la repotenciación de tareas en el ÁREA MATERIAL RIO CUARTO –

(ARTICULO 1° DE 3 ENTREGAS) ____________________________________________________________________

NO SE PERMITE SU REPRODUCCION, EN NINGUNA DE SUS FORMAS,

SALVO EXPRESA AUTORIZACION DEL AUTOR

Muy buenos datos tecnicos como siempre, gracias

Excelente nota tecnica periodistica muchachos!

Felicitaciones, aun se puede disfrutar de notas como esta!

Queremos massss!

Felicitaciones por la nota!

Muy buen informe como siempre, digan así.

Excelente como siempre