Por Marcelo R. Cimino Argondizzo

En línea con nuestras dos primeras entregas, referidas a elementos críticos del sistema de armas O/A-4AR, junto a las capacidades de mantenimiento existentes y las restablecidas. Presentamos nuestra tercera y última entrega, haciendo foco en las nuevas tareas específicas, que emprende el Grupo de Técnico 5 (GT5), en función de brindar nueva vida y sostén al Sistema de Armas O/A-4AR. – (3° artículo de 3 entregas) –

Más allá de todos los niveles de mantenimiento correspondientes a la Unidad Usuaria, como señaláramos en su momento; el Área Material Río Cuarto (AMRIV) delegó en el Grupo Técnico 5, la función de realizar las inspecciones ASPA (AIRCRAFT SERVICE PERIOD ADJUSTMENT PROGRAM) anteriormente realizadas en Córdoba. Tal es así que, mediante esta inspección se establece un proceso para evaluar la condición del material aéreo, permitiendo con esta información una planificación más efectiva para las posteriores Inspecciones de nivel “DEPOT”. Cabe señalar que, tras la aplicación del minucioso proceso ASPA, un ejemplar puede llegar a extender el uso operativo por otros 12 meses, a los 39 meses previstos, como fecha mandatorio para el intervalo SLDM (STANDARD DEPOT LEVEL MAINTENANCE).

Sistema Propulsivo

Superado el quiebre logístico del sistema O/A-4AR, en 2020 el GT5 desarrolló un plan de recuperación de capacidades perdidas desde casi dos décadas a esa parte; y otras que, aunque adquiridas en su momento, nunca fueron utilizadas. Una de estas medidas fue «ir a buscar a la casa» -literal- a dos suboficiales técnicos retirados. Quienes, otrora, recibieron formación en Estados Unidos para el mantenimiento del sistema propulsivo Pratt & Whitney J52-P-408A, al tiempo que fueron calificados como instructores. Capacidad esta que nunca se explotó como tal.

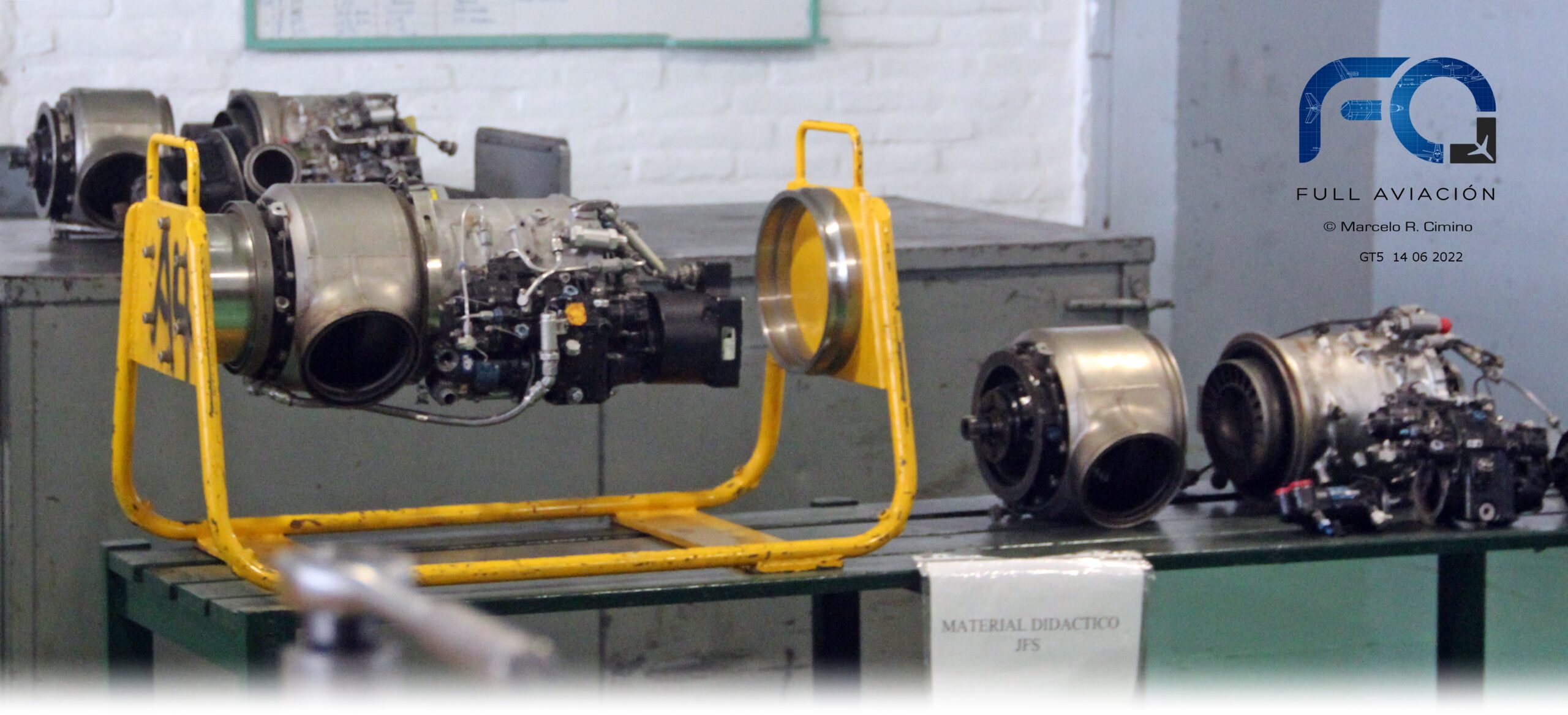

En la sección específica de la V Brigada, dedicada a motores, se montaron sendos bancos de trabajo didácticos, con diversos subsistemas del J52, además de un motor completo para tal fin. Mediante los cuales, los dos suboficiales (R), hoy personal docente civil técnico contratado por la Fuerza Aérea (1), imparten cursos al personal del GT5, en la modalidad «on job training». No menos importante fue el desarrollo de herramientas especiales, junto el conformado de una verdadera biblioteca técnica con material documental.

(1) Para despejar dudas y suspicacias: «Por el pancho y la Coca Cola»

Hoy por hoy, el Grupo Técnico 5 se encuentra Habilitado y Certificado para realizar tareas de Mantenimiento Modular del P&W J52 (puntualmente desde marzo 2021). Lo cual significa que se pueden intervenir y recuperar motores con mucho potencial de uso, que en su momento se retiraron del servicio por diversas novedades menores.

La arquitectura del turborreactor Pratt & Whitney J52-P-408A, se encuentra conformada por diversos subsistemas o módulos, los cuales tienen diferentes tiempos de vencimiento para su correspondiente intervalo (ej; hay módulos de 2000/600/500 hs, etc). Cada uno de ellos con sus particularidades propias, como ser: fallas frecuentes y de aplicación de técnicas analíticas de inspección. Cabe agregar que, los diferentes módulos luego de procesados, acompañados de su correspondiente documentación, que aseguren su trazabilidad, puede acoplarse en cualquier otro motor.

Hilando fino; la FAA posee más de 40 motores J52 preservados, gran cantidad de ellos en algún momento presentaron novedades como ser; oscilación de presión de aceite, perdida de aceite en el cojinete 1, novedad por viruta o aceite contaminado etc. Estas plantas de poder con gran potencial de uso, hasta hoy no se podían intervenir, por no disponer de la capacidad de Mantenimiento Modular.

______________

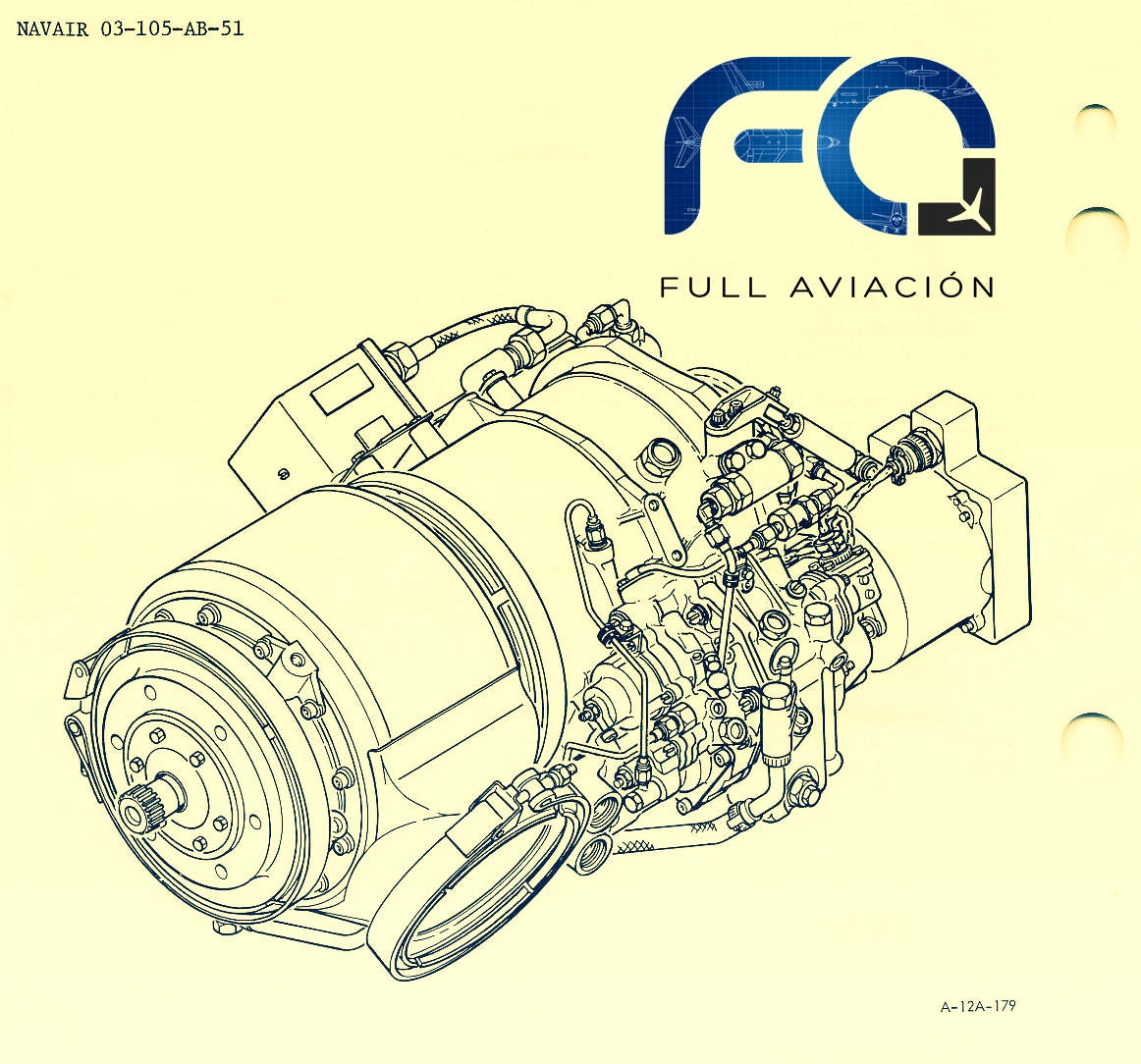

A modo de ejemplo, podemos citar el módulo que compone el sistema de arranque del motor P&W J52 o Jet Fuel Starter (JFS). Cuyo término correcto es Jet Fuel Gas Turbine Engine Starter, según data la documentación específica “Intermediate Maintenance Manual” (NAVAIR 03-105AB-51).

El citado elemento, es propio del sistema propulsivo de los Figthinghawk monoplazas. Cuando este subsistema presentaba falla se lo enviaba a reparar al exterior. Aunque en principio suene fácil, toda la operatoria era un problema.

Dado que no abundan los centros con capacidad de realizar el mantenimiento adecuado del componente. Además, había que conformar la documentación en detalle, lograr los permisos de exportación (elemento de uso militar), coordinar los transportes y luego de procesado, traerlo a la Base Usuaria.

Sucedía que entre los tiempos de ingresar el módulo al país y efectuar las pruebas funcionales del mismo, la garantía del trabajo ya había expirado. Siendo que, en más de una ocasión que un JFS overholeado falló en las pruebas, quedando sin posibilidad de reclamo alguno. Y a eso sumarle que, el costo de cada JFS recorrido, representaba u$s 300.000 por unidad.

En la actualidad, todos los Jet Fuel Starter (JFS) del sistema propulsivo P&W J52-P-408A se intervienen en la V Brigada misma, por el GT5. Vale decir; durante el Nivel de Mantenimiento “I” (Intermediate), se recorre preventivamente cada JFS. En caso de requerir alguna reparación, la misma se lleva a cabo, luego se arma el módulo y se realizan las comprobaciones en banco de ensayo (2). De esta manera, el mantenimiento del sistema de arranque cumple con los procedimientos que determina el fabricante, a través de mano de obra certificada propia, de manera inmediata y al 1% de lo que costaba cada proceso en el exterior.

(2) El GT5 posee desde comienzos de la década de 2000, un banco de ensayos específico para testear el sistema Jet Fuel Gas Turbine Engine Starter (JFS), denominado T-20. Hoy se encuentra en pleno uso.

______________

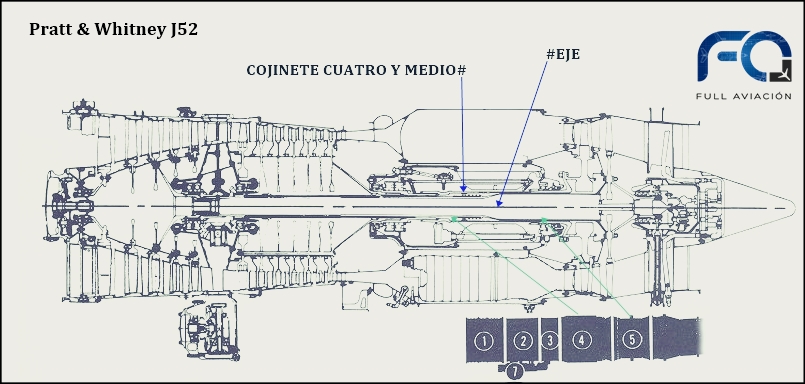

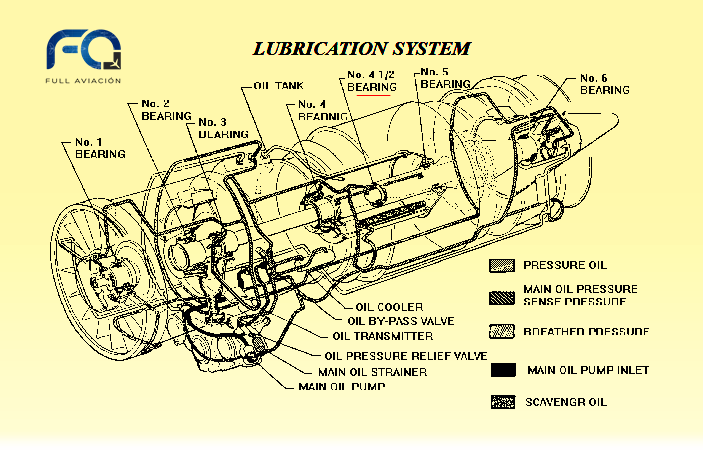

Retomando el «universo» sistémico del mítico turborreactor P&W J52-P-408A, debemos señalar que el motor tiene 7 cojinetes principales, de los cuales el cojinete «cuatro y medio» es el crítico por excelencia. Dicho rodamiento, responde a una modificación que el fabricante implementó en los´90, sobre un eje que atraviesa todo el motor.

Dicho eje presenta a lo largo de su longitud, dos diámetros diferentes (ver imagen). Siendo que atraviesa, entre otras, las estaciones 4 y 5 respectivamente. Dada la extensión del mismo, sucedía que, en ocasión de recibir grandes esfuerzos, se producían flexiones que ocasionaban rozamiento, por ende, roturas que devenían en graves consecuencias. Entonces, el fabricante optó por instalar luego del pack de sellos, un cojinete intermedio de manera de atenuar las cargas producidas por las flexiones.

El citado cojinete es un rodamiento a rodillos, con espaciadores conformados en plata. El manejo de este elemento requiere cierto cuidado a la hora de la manipulación, dado que hasta el sudor de las manos lo corroe. En tanto, mediante un estudio de partículas en aceite, se puede determinar el desgaste o mal funcionamiento del mismo, ante la presencia de viruta de plata. Al respecto señalar que, la Brigada posee rodamientos en stock, a la vez que el citado cojinete es asequible en el mercado. Para el caso del cojinete «cuatro y medio», se realizan a diario capacitaciones sobre un motor fuera de servicio, que cumple las funciones de banco didáctico, efectuando sobre todas las acciones referidas al mantenimiento usual.

Ahora bien, si bien se está certificado para intervenir íntegramente todo el sistema propulsivo P&W J52-P-408A, por el momento el GT5 solo se puede procesar módulos o componentes que no afecten el balanceo del motor. Esta situación responde a la necesidad de un banco de ensayos motor.

La situación es la siguiente: Como parte del Programa A-4AR, se recibió e instaló en la V Brigada de Villa Reynolds un Banco Ensayos de campaña, denominado T-14, el cual en algún momento dejó de funcionar. Actualmente se encuentra en reparación. Una vez que el banco se encuentre nuevamente operativo, el proceso de recuperación y sostenimiento certificado de los P&W J52-P-408A habrá completado el círculo.

Vale aclarar que, hasta 2020, la Fuerza Aérea Argentina, nunca reparó por ella misma, un solo motor P&W J52-P-408A. Esa tarea se delegó en no más de dos intentos; con LMAASA/FAdeA, con resultados poco satisfactorios.

En limpio, el GT5 hoy posee la Homologación y Certificación para intervenir todo el sistema propulsivo J52, no obstante, en la práctica, solo puede hacerlo en las estaciones anteriores y en las estaciones posteriores de la planta de poder, por no disponer aún del Banco Ensayos T-14. Situación que confiamos, desde este humilde sitio, se concrete a la brevedad.

Análisis de Partículas y elementos de Filtrado

Otra capacidad recientemente recuperada, es el del monitoreo de la condición de aceites lubricantes del sistema propulsivo. Esta es típicamente la primera estrategia que se implementa con la lupa puesta en el control de la contaminación, donde los filtros capturan la mayoría de los residuos del desgaste de elementos metálicos en el aceite lubricante. Dado que el conteo de partículas es el método utilizado para monitorear la contaminación sólida de fluidos nuevos y en servicio. Hasta antes de la pandemia, todo este control se enviaba a Canadá.

Tal es así que, hasta marzo de 2021, había que retirar los filtros de los diferentes módulos del motor J52 cada 25 hs, embalarlos y mandarlos por Andreani a Buenos Aires, de allí a Chile. Luego desde el país trasandino vía Fedex a USA y de USA, por tierra, hasta Canadá, a la empresa Gastops para que los analice. El tiempo de demora era enorme y un gasto de recursos no menos importante.

Por su parte, la FAA disponía desde la llegada del Sistema de Armas, de tres máquinas con sus correspondientes computadoras y programas específicos para hacer ensayos de filtros. En 2018 se contrató los servicios de la U.S Navy para poner a punto estas máquinas, y los estadounidenses no lo lograron.

El año pasado (2021), personal específico del Grupo Técnico, retomó la tarea por su cuenta. Quienes implementaron un método de análisis y nuevo software, mediante el cual iban recuperando viejas imágenes del anterior software de procesamiento de filtros, recopilando información de referencia, con las cuales realizar diversos entrecruces, más la asistencia a distancia de la empresa Gastops, quien a su vez aportaba al entrecruce sus propias gráficas, lográndose finalmente, poner a punto la tecnología en mano de la V Brigada.

Paralelamente, como práctica habitual, cada 10 hs de vuelo de una aeronave, se retiran muestras de aceite de los diferentes módulos del motor. Y en los laboratorios de GT5 se realiza el estudio de partículas en aceite, mediante el cual se identifican los diferentes metales dispersos en la muestra, de manera tal de indicar que componente específico se encuentra en proceso de degradado. Además de análisis de fluidos en aceite, también se los realiza en fluidos refrigerantes y combustible.

Hoy en día, el Grupo Técnico 5 recuperó la capacidad procesamiento de elementos de filtrado y análisis de partículas.

________________

Por último, señalar que, se han encargado dos nuevos procesadores, con vistas a modernizar y poner valor el Simulador de Vuelo de los O/A-4AR.

Como cierre de estas 3 entregas, nobleza obliga, agradecer al Brigadier General Xavier Isaac, quien abrió las puertas a las dos Unidades fundamentales de este Programa de Recuperación, mediante el «Despliegue Río IV – Villa Reynolds». Donde pudimos observar esfuerzo de superación, la entrega y vocación de servicio de nuestra Fuerza Aérea, capeando la adversidad, sin bajar los brazos y con muchas esperanzas.

#Próximamente: publicaremos mayores datos, conclusiones, seguimiento del Programa y alguna que otra «perla», que siempre queda escondida en algún rincón del alhajero.

____________________________

NO SE PERMITE SU REPRODUCCION, EN NINGUNA DE SUS FORMAS,

SALVO EXPRESA AUTORIZACION DEL AUTOR

Que grande, sos un fenómeno Marce! Clarisimo y gran info en los 3 informes sobre nuestros A4. Increible la recuperación que han tenido nuestros técnicos… soñemos con más a4 en el aire

Abrazo grande

Gracias Román!

Es necesario el apoyo permanente asistiendo con repuestos básicos y misceláneos. No sirve de nada tanto esfuerzo con faltantes en pasta sellante y/o simples tuercas autofrenantes. Terminar de reparar ese Banco Motor no es nada de otro planeta. Con un poquito nomás de empuje llegamos pronto a 10 ejemplares. Que no se duerman quienes tienen poder de decisión, eso necesitamos.

Abrazo!

Excelente ,feelicitaciones por la nota.

Gracias Fermín!!

Impecable informe Marcelo, felicitaciones, realmente algo que se ve poco ultimamente! Digno de leer…ahora queremos maass! Abrazo grande.

Muchas Gracias Leonardo!

Y perdé cuidado, que vamos a estar siguiendo de cerca.

Abrazo

Q excelente nota, y los técnicos del GT5 increíble lo q logran,

Algunos de ellos

Que emocionante es leer estos informes digno de todo buen mecánico soy técnico en automotores y está nota me dejó con un hilo de esperanza de ver más AR en el aire abrazo

Un excelente artículo.. Da gusto leer lo que publica.. Y mas gusto da saber que nuestra FAA da pelea con dedicación y mucho trabajo tratando de superarse día a día.

Muchas gracias. Saludos